|

(495) 226-51-87

info@xiron.ru

ХОЛОДИЛЬНОЕ ОБОРУДОВАНИЕ

КЛИЕНТУ

ИНФОРМАЦИЯ

СТАТЬИ

Устройство чиллера и схема работы

Чиллер — что это за оборудование, подбор и расчетЧто такое чиллер? Чиллер это холодильный агрегат, применяемый для охлаждения и нагревания жидких теплоносителей в центральных системах кондиционирования, в качестве которых могут выступать приточные установки или фанкойлы. В основном чиллер для охлаждения воды используют на производстве — охлаждают различное оборудование. У воды лучше характеристики по сравнению со смесью гликоля, поэтому работа на воде более эффективна.Широкий диапазон мощности дает возможность использовать промышленный чиллер для охлаждения в помещениях различных размеров: от квартир и частных домов до офисов и гипермаркетов. Кроме того, он применяется в пищевой промышленности для охлаждения воды и напитков, в спортивно-оздоровительной сфере – для охлаждения катков и ледовых площадок, в фармацевтике – для охлаждения медикаментов.

Подборать и купить чиллерБыстрый подбор по мощности, кВт 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 23 24 25 26 27 28 30 33 34 35 38 40 42 45 47 50 52 55 60 64 65 66 70 75 77 78 80 85 87 90 95 100 102 104 105 110 120 123 125 130 140 144 150 156 160 180 185 190 195 200 220 222 225 240 250 255 260 280 300 306 320 340 350 380 400 450 500 600 650 700 750 770 780 800 850 900 1000 Существуют следующие основные типы чиллеров:

На фото чиллер с выносным воздушным конденсатором уличного исполнения

Выбор чиллера – это серьезный вопрос, который требует грамотного решения. Безусловно, для того чтобы подобрать холодильный агрегат, вам вовсе необязательно знать все нюансы работы холодильной машины, однако знание основных принципов поможет вам быстрее определиться с нужной моделью.

На фото устройство чиллера с описанием

Принцип работы чиллераТеоретической основой, на которой построен принцип работы холодильников, кондиционеров, холодильных установок, является второе начало термодинамики. Охлаждающий газ (фреон) в холодильных установках совершает так называемый обратный цикл Ренкина — разновидность обратного цикла Карно. При этом основная передача тепла основана не на сжатии или расширении цикла Карно, а на фазовых переходах — испарении и конденсации.Что такое чиллер промышленный? Чиллер состоит из трех основных элементов: компрессора, конденсатора и испарителя. Основная задача испарителя – это отвод тепла от охлаждаемого объекта. С этой целью через него пропускаются вода и хладагент. Закипая, хладагент отбирает энергию у жидкости. В результате этого вода или любой другой теплоноситель охлаждаются, а холодильный агент – нагревается и переходит в газообразное состояние. После этого газообразный холодильный агент попадает в компрессор, где воздействует на обмотки электродвигателя компрессора, способствуя их охлаждению. Там же горячий пар сжимается, вновь нагреваясь до температуры в 80-90 ºС. Здесь же он смешивается с маслом от компрессора. В нагретом состоянии фреон поступает в конденсатор, где разогретый холодильный агент охлаждается потоком холодного воздуха. Затем наступает завершающий цикл работы: хладагент из теплообменника попадает в переохладитель, где его температура снижается, в результате чего фреон переходит в жидкое состояние и подается в фильтр-осушитель. Там он избавляется от влаги. Следующим пунктом на пути движения хладагента является терморасширительный вентиль, в котором давление фреона понижается. После выхода из терморасширителя холодильный агенент представляет собой пар низкого давления в сочетании с жидкостью. Эта смесь подается в испаритель, где хладагент вновь закипает, превращаясь в пар и перегреваясь. Перегретый пар покидает испаритель, что является началом нового цикла.

На фото схема работы чиллера

Схема работы промышленного чиллера На фото принцип работы промышленного чиллера

# 1 Компрессор (Compressor)

На фото компрессор для чиллера. На схеме № 1

# 2 Конденсатор воздушного охлаждения (Air-Cooled Condenser)

На фото воздушный конденсатор для чиллера. На схеме № 2

# 3 Реле высокого давления (High Pressure Limit)

На фото сдвоенное реде давления для чиллера. Высокое и низкое. На схеме № 3

# 4 Манометр высокого давления (High Pressure Pressure Gauge)

На фото манометр высокого давления для чиллера. На схеме № 4

# 5 Жидкостной ресивер (Liquid Receiver)

На фото Жидкостной ресивер для чиллера. На схеме № 5

# 6 Фильтр-осушитель (Filter Drier)

На фото фильтр осушитель для чиллера. На схеме № 6

# 7 Соленоиндный вентиль (Liquid Line Solenoid) Соленоидный вентиль в холодильной установке выполняет еще важных функций:

На фото cоленоиндный вентиль для чиллера. На схеме № 7

# 8 Смотровое стекло (Refrigerant Sight Glass)

На фото cмотровое стекло для чиллера. На схеме № 8

# 9 Терморегулирующий вентиль (Expansion Valve) Терморегулирующий вентиль (ТРВ), известный также как термостатический расширительный вентиль, является ключевым компонентом в системе холодоснабжения. Он выполняет несколько важных функций:

На фото Терморегулирующий вентиль (ТРВ) для чиллера. На схеме № 9

# 10 Горячий Перепускной клапан газа (Hot Gas Bypass Valve)

На фото испаритель пластинчатый для чиллера. На схеме № 10

# 12 Манометр низкого давления фреона (Low Pressure Refrigerant Gauge)

На фото манометр низкого давления фреона для чиллера. На схеме № 12

# 13 Предельное Низкое давление хладагента (Low Refrigerant Pressure Limit)

Уставка низкого давления фреона. На схеме № 13

# 14 Насос охлаждающей жидкости (Coolant Pump)

На фото насос охлаждающей жидкости для чиллера. На схеме № 13

# 15 Ограничение температуры замерзания (Freezestat Limit) # 16 Датчик температуры

На фото датчик температуры чиллера. На схеме № 16

# 17 Хладагент манометр (Coolant Pressure Gauge)

На фото манометр для чиллера. На схеме № 16

# 18 Автоматический долив (Water Make-Up Solenoid) # 19 Резервуар. Уровень поплавковый выключатель (Reservoir Level Float Switch) # 20 Датчик температуры 2 (From Process Sensor Probe) # 21 Реле протока (Evaporator Flow Switch)

На фото реле протока для чиллера. На схеме № 21

# 22 Емкость (Reservoir) Чиллер с водяным охлаждением конденсатора отличается от воздушного — типом теплообменника (вместо трубчато-ребристого теплообменника с вентилятором используется кожухотрубный или пластинчатый, который охлаждается водой). Водяное охлаждение конденсатора осуществляется оборотной водой из сухого охладителя (сухой градирни, драйкулера) или градирни. В целях экономии воды предпочтительным является вариант с установкой сухой градирни с водяным замкнутым контуром. Основные преимущества чиллера с водяным конденсатором: компактность; возможность внутреннего размещения в маленьком помещении.

На фото емкость для чиллера. На схеме № 22

Вопросы и ответыВопрос:Можно ли чиллером охлаждать жидкость на проток более, чем на 5 градусов? Ответ: Чиллер можно использовать в замкнутой системе и поддерживать заданную температуру воды, например, 10 градусов, даже если возврат будет с температурой 40 градусов. Есть чиллеры, которые охлаждают воду на проток. Это в основном используется для охдаждения и газирования напитков, лимонадов. Вопрос: Что лучше чиллер или драйкулер? Ответ: Температура хладоносителя при использовании драйкулера зависит от температуры окружающей среды. Если, например, на улице будет +30, то хладоноситель будет с температурой +35…+40С. Драйкулер используют в основном в холодное время года для экономии электроэнергии. Чиллером можно получать заданную температуру в любое время года. Можно изготовить низкотемпературный чиллеры для получения температуры жидкости с отрицательной температурой до минус 70 С (хладоносителем при такой температуре является в основном спирт). Вопрос: Какой чиллер лучше — с водяным или воздушным конденсатором? Ответ: Чиллер с водяным охлаждением имеет компактные размеры, поэтому могут размещаться в помещении и не выделяют тепло. Но для охлаждения конденсатора требуется холодная вода. Чиллер с водяным конденсатором имеет более низкую стоимость, но может дополнительно потребоваться сухая градирня, если нет источника воды — водопровод или скважина. Вопрос: В чем отличие чиллеров с тепловым насосом и без него? Ответ: Чиллер с тепловым насосом может работать на обогрев, т.е не только охлаждать хладоноситель, но и нагревать его. Необходимо учитывать, что с понижением температуры нагрев ухудшается. Наиболее эффективен нагрев когда температура опускается не ниже минус 5. Вопрос: На какое расстояние можно выносить воздушный конденсатор? Ответ: Обычно конденсатор можно вынести на расстояние до 15 метров. При установке системы отделения масла выснок конденсатора возможен до 50 метров, при условии правильного подбора диаметра медных магистралей между чиллером и выносным конденсатором. Вопрос: До какой минимальной температуре работает чиллер? Ответ: При установке системы зимнего пуска работа чиллера возможно до окружающей температуры минус 30…-40. А при установке вентиляторов арктического исполнения — до минус 55. Вопрос: Какой нужен размер помещения при установке чиллера? Ответ: Перед покупкой необходимо определить размер помещения, где будет установлен чиллер. Это позволит выбрать подходящую модель чиллера: моноблок в помещении/на улице или с выносным конденсатором. Вопрос: Может ли чиллер быть с нагревом? Ответ: Да, можно изготовить такую модель чиллера, которая будет поддерживать определенную температуру — нагревать или охлаждать. Также чиллеры могут работать только на нагрев в холодное время года, до 0 градусов. При снижении температуры окружающего воздуха эффективность нагрева падает. В небольших установках в качестве нагрева можно использовать электротэн. Вопрос: Можно ли изготовить чиллер с точностью поддержания температуры +- 0.1 градус? Ответ: Да. Можем такой изготовить холодопроизводительностью до 12 кВт. Также можно сделать чиллер для охлаждения воздуха промышленный. Вопрос: Можно ли холодильный модуль установить на улице, а испаритель вынести в теплое помещение? Ответ: Да. Чиллер (компрессор, ресивер, конденсатор) можно расположить на улице, а в помещении только испаритель и гидромодуль. При такой схеме возможно использовать воду без риска замерзания. Вопрос: Какую лучше использовать емкость — герметичную или открытую? Ответ: Емкость открытого типа можно использовать для охлаждения различного оборудования. Ее можно изготовить из пластика. Это наиболее дешевый вариант. Герметичные емкости используются при кондиционировании, когда большая часть воды может вернуться обратно в емкость. Обычно герметичные емкости производят из нержавеющей стали, что намного дороже пластика ПВХ. Вопрос: Можно ли использовать чиллер для охлаждения воды в бассейне? Ответ: Да, чиллеры могут использовать для охлаждения воды в купеле или бассейне. Можно установить такой чиллер, который охлаждает купель и одновременно нагревает бассейн или другую рядом стоящую купель. Вопрос: До какой минимальной температуры можно охладить воду чиллером? Ответ: Чиллером можно безопасно охладить воду до температуры +2…+4 градуса. Для более низких температур используется чиллер с погружным испарителем. В таком случае можно получить воду с температурой 0 градусов. Вопрос: Зачем у чиллера несколько независимых контуров по фреону? Ответ: У чиллеров с несколькими независимыми контурами хладагента (фреона) есть несколько причин:

Вопрос: Что входит в комплект зимнего пуска для размещения чиллера на улице? Ответ:

Вопрос: Какой этиленгликоль используют в чиллерах? Ответ: Этиленгликоль обычно смешивается с водой для создания раствора антифриза. Концентрация этиленгликоля в растворе зависит от минимальной температуры окружающей среды, с которой система должна справляться. Обычно концентрация варьируется от 20% до 40%, но в экстремальных условиях может достигать 60%. Существуют различные типы этиленгликоля, включая индустриальный и пищевой (фармацевтический) гликоль (пропиленгликоль). Для систем кондиционирования, включая чиллеры, обычно используется индустриальный гликоль — этиленгликоль. Важно выбирать этиленгликоль, содержащий ингибиторы коррозии, чтобы предотвратить коррозию металлических компонентов системы. Это особенно важно в системах, где используются различные металлы. Этиленгликоль изменяет теплофизические свойства раствора, такие как теплопроводность и теплоемкость. Это следует учитывать при проектировании системы и подборе компонентов. Следует помнить, что этиленгликоль токсичен, поэтому требуется обращаться с ним с осторожностью, соблюдая меры безопасности. Вопрос: Какое давление должно быть в расширительном баке чиллера? Ответ: Начальное давление (до запуска системы): Обычно начальное давление в расширительном баке настраивается немного ниже, чем минимальное рабочее давление в системе. Например, если минимальное давление в системе составляет 1.5 бар, то начальное давление в расширительном баке может быть установлено на уровне около 1.3 бар. Рабочее давление системы: Расширительный бак должен поддерживать давление, которое обеспечивает нормальную циркуляцию теплоносителя и предотвращает вакуум в системе. Это давление зависит от высоты самой высокой точки системы над баком и других параметров системы. Температура теплоносителя: С увеличением температуры теплоносителя его объем увеличивается, что приводит к увеличению давления в системе. Расширительный бак должен иметь достаточную емкость и подходящее давление для компенсации этого расширения. Вопрос: Чем отличается фреон от хладагента? Ответ: Фреон: Это торговая марка, принадлежащая компании Chemours (ранее часть DuPont). Фреон обычно ассоциируется с некоторыми видами хладагентов, особенно с хлорфторуглеродами (CFC) и гидрохлорфторуглеродами (HCFC). Примеры включают R-12 и R-22, которые были широко использованы в системах кондиционирования и холодильного оборудования до того, как их производство было ограничено из-за их вредного воздействия на озоновый слой. Хладагент: Это более общий термин, используемый для обозначения любого вещества, используемого в холодильных системах и тепловых насосах для поглощения и отдачи тепла. Хладагенты могут быть разных типов, включая CFC, HCFC, гидрофторуглероды (HFC), гидрофторолефины (HFO) и другие. Примеры включают R-134a, R-410A и R-32. Вопрос: Что будет с насосом в чиллере при завоздушенной системе? Ответ: Если система чиллера завоздушена, то есть в ней присутствуют воздушные карманы или газы, это может привести к ряду проблем с насосом и эффективностью системы охлаждения в целом. Вот основные последствия завоздушивания системы для насоса в чиллере:

Вопрос: Бывают ли чиллеры на базе кондиционера? Ответ: Да. Используют компрессорно-конденсаторные агрегаты (внешние блоки) от кондиционеров для сборки чиллеров (водоохладителей). Главное отличие — вместо воздухоиспарителя (внутренний блок в помещении) ставят водяной пластинчатый теплообменник, добавляют насос, бак и щит управления. Плюсы: дешевле. Простая переделка: заменить испаритель на водяной теплообменник, добавить насос/бак. Подходит для небольших задач. Минусы: меньшая энергоэффективность (COP) по сравнению с промышленными чиллерами. Ограниченный диапазон температур охлаждаемой воды (не для очень низких и высоких температур). Меньшая долговечность при 24/7 высокой нагрузке; необходимость доработки систем защиты и автоматики.

Как работает экономайзер в чиллере?Экономайзер в чиллере — это устройство, предназначенное для повышения эффективности работы системы холодоснабжения. Экономайзеры чаще всего используются в чиллерах с винтовыми и центробежными компрессорами, так как эти типы компрессоров лучше всего подходят для работы с переменными условиями нагрузки и характеристиками хладагента, изменяемыми экономайзером. Он работает, используя холодный воздух или жидкость для предварительного охлаждения хладагента до его входа в компрессор, что приводит к снижению энергопотребления. Вот как он работает: Подача хладагента: В экономайзер поступает хладагент низкого давления из испарителя. Предварительное охлаждение: Хладагент проходит через теплообменник экономайзера, где он охлаждается еще до того, как попадет в компрессор. Это охлаждение может осуществляться за счет холодной жидкости (например, воды) или через вторичный контур хладагента. Понижение работы компрессора: Поскольку хладагент уже предварительно охлажден, компрессору требуется меньше энергии для повышения его давления и температуры до необходимого уровня для конденсации. Это уменьшает нагрузку на компрессор и увеличивает общую эффективность системы. Улучшение КПД: Использование экономайзера может значительно улучшить коэффициент полезного действия (КПД) чиллера, особенно в условиях, когда наружная температура низкая или когда требуется большая мощность охлаждения.

На фото экономайзер (пластинчатый теплообменник) для винтового компрессора чиллера

Как работает маслоотделитель в чиллере?Когда выносной конденсатор удален более, чем на 15 метров — ставят отделитель масла. Маслоотделитель в чиллере — это компонент, предназначенный для отделения масла от хладагента. В процессе работы чиллера масло, используемое для смазки компрессора, может смешиваться с хладагентом. Это смешивание может снижать эффективность системы и приводить к износу оборудования. Маслоотделитель помогает удалять излишки масла из хладагента, что снижает риск его возвращения в компрессор в большом количестве. Без маслоотделителя масло может накапливаться в системе и возвращаться в компрессор, увеличивая риск гидроудара. Жидкость несжимаема и при её попадании в компрессор может вызвать внезапное повышение давления, что приведет к механическому удару. Маслоотделитель обеспечивает эффективную работу системы, выполняя следующие функции:

На фото маслоотделитель чиллера.

Система отделения масла в чиллереСистема отделения масла в холодильной установке — это ключевой компонент, обеспечивающий надлежащее функционирование и долговечность холодильной системы. Она предназначена для отделения масла, которое используется для смазки компрессора, от хладагента, циркулирующего в системе. Это важно, поскольку масло должно оставаться в компрессоре для его эффективной работы, в то время как хладагент должен свободно циркулировать по системе. Вот основные компоненты системы отделения масла:Масляный ресиверЭто контейнер, предназначенный для хранения отделенного от хладагента масла. Ресивер дает маслу возможность отстояться от хладагента и обеспечивает запас масла, который может быть возвращен в компрессор.

На фото масляный ресивер для чиллера

Масляный фильтрФильтр удаляет примеси из масла, что обеспечивает его чистоту и защищает компрессор от износа. Это важно для поддержания эффективности смазки и предотвращения возможных повреждений компрессора.

На фото масляный фильтр чиллера.

Отделитель маслаЭтот компонент устанавливается в магистрали между компрессором и конденсатором. Отделитель масла обеспечивает выделение масла из паров хладагента, выходящих из компрессора. Это может быть реализовано различными методами, включая центрифугирование, фильтрацию или гравитационное разделение.

На фото отделитель масла

Датчик уровня масла на картере компрессораЭтот датчик контролирует уровень масла в картере компрессора. При понижении уровня масла ниже определенного предела датчик активирует систему дозаправки масла для поддержания его оптимального уровня.

На фото датчик уровня масла на картере компрессора

На фото датчик уровня масла на картере компрессора

Зачем нужна система отделения масла?

Что такое зимний пуск для чиллера?Зимний пуск или зимний комплект для чиллера с воздушным конденсатором – это набор мер и устройств, предназначенных для обеспечения надежной и безопасной работы чиллера в холодное время года, когда температура воздуха существенно ниже, чем в летний период. Эти меры необходимы, поскольку низкие температуры могут негативно сказаться на работе системы, вызывая такие проблемы, как чрезмерное понижение давления хладагента, замерзание компонентов и уменьшение эффективности работы компрессора. Вот основные элементы, обеспечивающие зимний пуск чиллера:Клапан дифференциальный NRD (Non-Return Damper)Этот клапан предотвращает обратный поток хладагента в системе, что особенно важно в холодное время года, когда разница в температурах внутри и снаружи системы увеличивается. Обратный поток хладагента может привести к повреждению компрессора, так как хладагент в жидкой фазе может попасть в компрессор и вызвать его гидравлический удар или другие повреждения. Клапан NRD помогает избежать этой проблемы. Клапан автоматически открывается и закрывается в ответ на изменения в давлении хладагента, что позволяет системе адаптироваться к различным режимам работы без вмешательства оператора.

На фото клапан NRD чиллера

Регулятор давления конденсации KVRРегулирует давление конденсации для оптимизации работы конденсатора в условиях низких температур. Поддерживает необходимое давление в системе, что позволяет избежать снижения эффективности охлаждения. Важность этого устройства особенно возрастает в условиях переменных температур окружающей среды. Например, в холодную погоду регулятор помогает предотвратить чрезмерно низкое давление в конденсаторе, что может ухудшить эффективность системы. Поддержание оптимального давления предотвращает перегрузку и повреждение компонентов системы, таких как компрессор, и увеличивает срок их службы.

На фото регулятор давления конденсации KVR — зимний пуск чиллера

Обратный клапан NRV (Non-Return Valve)Обратный клапан автоматически блокирует обратный поток хладагента. Это особенно важно в моменты остановки компрессора или при изменениях давления в системе, чтобы хладагент не мог течь в обратном направлении. Компрессоры в холодильных системах предназначены для работы с хладагентом, движущимся в одном направлении. Обратный поток хладагента может вызвать механические повреждения, такие как гидравлический удар, или повредить масляную пленку внутри компрессора, что приведет к его износу. Поддержание однонаправленного потока хладагента помогает улучшить общую эффективность работы холодильной системы и обеспечивает более стабильное управление температурой. Обратный клапан работает автоматически, реагируя на изменения давления в системе, и не требует внешнего управления или мониторинга. На фото Обратный клапан NRV зимний пуск чиллера

Реле времениИспользуется для контроля времени работы системы. В зимних условиях это устройство помогает предотвратить ложные срабатывания системы безопасности (например, реле низкого давления) из-за естественного понижения давления хладагента в условиях низких температур. На фото реле времени для чиллера

ТЭНы (трубчатые электронагреватели) подогрева картера компрессора и ресивераВажны при уличном размещении чиллера. ТЭНы поддерживают температуру компрессора и ресивера на достаточном уровне, предотвращая их замерзание и обеспечивая правильную циркуляцию масла и хладагента.Эти элементы и меры предоставляют дополнительную защиту и управление для чиллера в холодное время года, гарантируя его эффективную и безопасную работу даже при низких температурах.  На фото тэн подогрева картева/ресивера

Заправка и дозаправка чиллера фреономЗаправка чиллера фреоном (хладагентом) — это важный процесс, который должен выполняться квалифицированными специалистами с соблюдением всех необходимых мер безопасности и технических требований. Вот основные этапы заправки чиллера фреоном:Подготовка

Опрессовка фреонового контура чиллераПеред тем как начать вакуумирование холодильной системы и её заправку хладагентом, важно провести процедуру опрессовки контура хладагента.Для опрессовки системы используется инертный газ (обычно азот), который закачивается под давлением в зоны высокого и низкого давления холодильного контура. Газ вводится таким образом, чтобы давление было одинаковым в обеих зонах контура.

На фото пост для опресовки

Давление, используемое для опрессовки системы, обычно устанавливается на 1-2 бара выше, чем давление срабатывания реле высокого давления. В промышленных чиллерах аварийное давление часто настроено на уровне 25 бар, учитывая, что большинство аварийных клапанов высокого давления (клапанов сброса хладагента при чрезмерном давлении в высокодавленной части системы) активируются при достижении 28 бар. Таким образом, для эффективной опрессовки давление должно быть на уровне 26-27 бар. В качестве ориентира, при нормальных условиях эксплуатации, давление хладагента R410a в части высокого давления системы часто находится в диапазоне от 20 до 30 бар, но может быть и выше в зависимости от температуры окружающей среды и других факторов.

Опрессовка холодильной системы необходима для обнаружения возможных утечек в фреоновом (хладагентном) контуре, которые могут возникнуть на этапе производства чиллера или во время его установки. Это включает в себя выявление микропор в сварных швах, неплотностей в резьбовых соединениях, микротрещин в трубопроводах или компонентах системы и других подобных проблем. К примеру, дефектный сильфон реле давления является типичным производственным дефектом, который может быть выявлен в процессе опрессовки. Обычно продолжительность опрессовки холодильной системы варьируется от 6 до 24 часов, что зависит от объема хладагентного контура. В случае обнаружения падения контрольного давления, важно определить его причину. Снижение давления не всегда свидетельствует о негерметичности системы. Важно учитывать влияние температурных колебаний окружающей среды, особенно если промышленный чиллер расположен на открытом воздухе. Дневные температурные колебания могут быть значительными и привести к значительным изменениям давления — до нескольких бар. Поэтому, наряду с мониторингом давления в системе, следует также зафиксировать температуру воздуха в момент закачки газа и во время проверки показаний манометра. Сопоставление колебаний температуры и давления поможет точнее определить причину изменений в системе. Если обнаружено, что падение давления обусловлено негерметичностью системы, рекомендуется тщательно проверить все паяные и резьбовые соединения. Пропенивание, то есть нанесение мыльного раствора с помощью губки или распылителя, является одним из наиболее распространенных и эффективных методов поиска утечек. В местах утечки будут формироваться пузыри и пена.

На фото пропенивание мест утечек

Не забудьте также проверить места подключения шлангов манометрического коллектора к системе. После обнаружения и устранения причин негерметичности следует повторно провести опрессовку холодильной системы в полном объеме и при том же проверочном давлении. Вакуумирование системы

На фото вакуумирование фреонового контура со стороны высокого и низкого давления

На фото вакуумирование фреонового контура чиллера

Подключение баллона с фреоном

На фото баллон фреона

Методика заправки чиллера фреоном1. Заполнение ресивера жидкостным хладагентом. Необходимо заправить ресивер максимально возможным количеством хладагента, исходя из разницы давлений между баллоном с фреоном и вакуумированным ресивером. Процесс заполнения ресивера следует продолжать до момента, когда давления в ресивере и баллоне выравниваются и перенос хладагента прекращается, независимо от достигнутого уровня заправки, так как газообразная фаза хладагента также способствует созданию избыточного давления. Это можно отследить через смотровое стекло на манометрическом коллекторе. Как правило, в ресивер удается загрузить от 60% до 90% его объема. Для ускорения процесса заправки ресивера большого объема и создания дополнительной разности давлений, рекомендуется нагреть баллон с фреоном с помощью внешнего источника умеренного тепла, например, погрузив его в емкость с горячей водой или используя фен.Дополнение: Если к ресиверу присоединен вентиль типа «Ротолок», через который жидкий хладагент направляется к терморегулирующему вентилю (ТРВ), то на этом вентиле также находится сервисный клапан (типа Шредера), который используется для заправки системы. Большинство таких вентилей сконструированы так, что при их полном открытии сервисный клапан полностью перекрывается. Этот механизм необходим для подключения манометрического коллектора без риска потери вакуума, предотвращения попадания воздуха в систему или утечки хладагента при проведении сервисных работ.

На фото ресивер и смотровые глазки

На фото вентиль Rotalock

2. Перед первичным запуском компрессора, добавьте небольшое количество газообразного хладагента в зону низкого давления, то есть во всасывающую камеру компрессора, для уравновешивания вакуума. Это поможет предотвратить возможные негативные последствия от существующего вакуума в системе при первом запуске. 3. Запустите чиллер, оставив при этом баллон с хладагентом подключенным к зоне низкого давления. Это обеспечит поступление газообразного хладагента в компрессор, что необходимо для предотвращения срабатывания аварийного реле по низкому давлению фреона и остановки компрессора. Поддержание этого процесса важно до того момента, пока жидкий хладагент из ресивера не достигнет испарителя и не начнет превращаться в пар, который может всасываться компрессором. В случае, если невозможно временно заблокировать действие аварийного реле давления, следует дождаться, пока давление в системе не поднимется выше аварийной отметки, после чего можно закрыть баллон или разблокировать реле низкого давления. После этого дайте чиллеру поработать в течение нескольких минут (примерно 5-15 минут, в зависимости от объема системы), прежде чем приступать к дальнейшим операциям. 4. Отрегулируйте терморегулирующий вентиль (ТРВ) так, чтобы в смотровом окошке не было видно пены или значительного количества пузырьков. Для этого следует максимально приблизить его к закрытому положению, обеспечивая при этом чистоту смотрового стекла. В случае если после почти полного закрытия ТРВ пузыри в смотровом окошке всё ещё присутствуют, это может служить наглядным признаком того, что чиллер недостаточно заправлен хладагентом. Появление пузырей во время запуска холодильного контура является обычным явлением. Если система установлена правильно, она должна выйти на рабочий режим, при котором пузыри исчезнут. Продолжительность перехода системы в рабочий режим варьируется от 5 до 15 минут, что зависит от мощности и конструктивных особенностей холодильного контура.

На фото смотровое стекло: с пузырями/чистое

5. Откройте баллон с фреоном и начните добавлять газообразный фреон во всасывающую камеру компрессора, при этом убедитесь, что компрессор включен. Хотя этот процесс может занять довольно много времени, он предпочтительнее добавления жидкого фреона напрямую в компрессор, что может быть опасно, несмотря на более быстрое действие. Продолжайте процесс дозаправки до тех пор, пока не исчезнут все пузыри из смотрового стекла, обеспечивая тем самым правильное заполнение системы хладагентом без риска повреждения компрессора. 6. Необходимо провести измерение ключевых параметров работы холодильной системы: Определите разницу температур между температурой кипения хладагента и температурой охлаждаемой среды в данный момент. Обычно, нормальное значение температурной разности (ΔT) составляет примерно от 5 до 10 градусов Кельвина. Для пластинчатых испарителей это значение обычно равно примерно 5К, а для других типов испарителей — до 10К. Если температурная разность (ΔT) увеличена, это может указывать на недостаток хладагента в системе или на то, что терморегулирующий вентиль (ТРВ) слишком сильно закрыт. С другой стороны, маленькая температурная разность (ΔT) может свидетельствовать об избытке хладагента в системе или о чрезмерно открытом ТРВ. Перегрев пара на всасывании определяется как разность между температурой около термобаллона терморегулирующего вентиля (ТРВ) и температурой кипения используемого хладагента, соответствующей данным манометра низкого давления. Обычный перегрев на всасывании обычно составляет около 5-8 градусов Кельвина. Повышенный уровень перегрева является четким индикатором недостаточной заправки хладагентом в чиллере или слишком сильно закрытого ТРВ. С другой стороны, низкий уровень перегрева может указывать на избыточное количество хладагента в системе или слишком полностью открытое положение ТРВ, что в свою очередь может привести к риску гидроудара. Переохлаждение определяется как разница между температурой конденсации, измеряемой по манометру высокого давления, и температурой жидкого хладагента на выходе из конденсатора. Для воздушных конденсаторов нормальный диапазон переохлаждения обычно составляет от 4 до 7 градусов Кельвина. Низкое значение переохлаждения может указывать на недостаточный уровень хладагента в системе, что может привести к снижению её эффективности. Слишком высокий уровень переохлаждения, в свою очередь, может быть признаком избыточной заправки хладагентом, что также может негативно сказаться на работе системы. 7. В процессе анализа ключевых параметров работы холодильной системы следует выполнить ряд последовательных действий, начиная с постепенного открытия терморегулирующего вентиля (ТРВ). При достаточной заправке хладагентом:

9. Вновь внимательно мониторим все указанные ранее характеристики системы. В случае исчезновения пузырей, но при наличии слабых признаков избытка хладагента, следует слегка подрегулировать терморегулирующий вентиль (ТРВ), стремясь достичь всех основных рекомендованных параметров. 10. По истечении определенного периода работы чиллера, продолжительность которого варьируется в зависимости от его мощности и может составлять от 10 до 30 минут, проводим повторную проверку и осуществляем детальную настройку терморегулирующего вентиля (ТРВ). Расчет холодопроизводительности чиллераФормула расчета требуемой холодопроизводительности установки для охлаждения любой жидкости:

ρж – плотность охлаждаемой жидкости, кг/м3. Расчет чиллера обычно включает несколько шагов, чтобы определить необходимую мощность охлаждения и подобрать соответствующую модель для конкретного приложения. Вот основные этапы расчета чиллера: 1. Определение требуемой мощности охлаждения: В первую очередь нужно определить, сколько тепла необходимо удалить из системы. Это зависит от таких факторов, как тепловые нагрузки оборудования, объем помещения, желаемая температура и другие факторы. Мощность охлаждения обычно измеряется в киловаттах (кВт) или тоннах охлаждения (TR). 2. Учет коэффициента безопасности: Для обеспечения надежности и учета потенциальных неучтенных факторов важно добавить коэффициент безопасности к полученной мощности охлаждения. Это позволяет выбрать чиллер с запасом мощности, гарантируя, что он справится с текущими потребностями и потенциальными изменениями нагрузки. 3. Учет рабочих условий: Когда требуемая мощность охлаждения определена, следует учесть рабочие условия, такие как температура окружающей среды, влажность и высота расположения. Эти факторы могут влиять на производительность и эффективность чиллера, поэтому они должны быть учтены при выборе подходящей модели. 4. Выбор подходящей модели чиллера: На основе полученных данных можно выбрать оптимальную модель чиллера. Разные производители предлагают различные модели, учитывающие требуемую мощность охлаждения, применяемые технологии, энергоэффективность и другие факторы. 5. Дополнительные аспекты: Помимо основного расчета мощности охлаждения, также стоит учесть другие факторы, такие как типы хладагента, наличие дополнительных функций (например, интеграция с системами управления зданиями) и требования к обслуживанию чиллера.

Типы схем установок охлаждения жидкости (чиллеры)

1. Схема непосредственного охлаждения жидкости. На фото схема чиллера непосредственного охлаждения воды

Применяется в случае, если перепад температур ∆Тж = (ТНж – ТКж ) ≤ 7ºС (охлаждение технической воды или раствора гликоля) 2. Схема охлаждения жидкости с использованием промежуточного хладоносителя и вторичного теплообменного аппарата. На фото схема чиллера с промежуточным теплообменником

Применяется в случае, если перепад температур ∆Тж = (ТНж – ТКж ) > 7ºС или для охлаждения пищевых продуктов (например, охлаждение воды перед газированием, когда ее охлаждают с температуры +25оС до +4оС), т.е. охлаждение во вторичном разборном теплообменнике. Для этой схемы необходимо правильно определить расход промежуточного хладоносителя:Gх= Gж · n где: Gх – массовый расход промежуточного хладоносителя кг/ч Gж – массовый расход охлаждаемой жидкости кг/ч n – кратность циркуляции промежуточного хладоносителя n = где: CРж – теплоёмкость охлаждаемой жидкости, кДж/(кг´К) CРх – теплоёмкость промежуточного хладоносителя, кДж/(кг´К) ∆Тх = (ТНх – ТКх ) – температурный перепад промежуточного хладоносителя в испарителе ∆Тх = 4…5ºС при температуре хладоносителя ТКх > 0 оС ∆Тх = 3…4ºС при температуре хладоносителя ТКх < 0 оС Температуре хладоносителя принимается ТКх = ТКж – (3…6 оС) 3. Схема охлаждения жидкости с использованием ёмкости-накопителя

На фото схема чиллера с одним насосом и разделением емкости на холодную/теплую часть

Применяется в случае наличия нескольких потребителей, подключенных к одной установке. Перегородка в этой емкости разделяет ее на две части: с горячей водой и холодной. Вот некоторые основные причины, по которым используется такая система: разграничение потоков: Перегородка разделяет емкость на две части, создавая отдельные зоны для горячей и холодной воды. Это позволяет эффективно оптимизировать процесс охлаждения, обеспечивая раздельный оборот горячей и холодной воды. За счет того, что в испаритель чиллера попадает горячая вода, то возрастает эффективность и производительность работы компрессора чиллера. 4.Схема охлаждения жидкости с использованием промежуточного хладоносителя и открытого вторичного теплообменного аппарата.

На фото схема чиллера с витым испарителем в емкости

Применяется для получения ледяной воды (ТВ= 0…1ºС) и охлаждения технических жидкостей. При получении ледяной воды эту схему возможно использовать в режиме аккумулятора холода. Холод аккумулируется в виде льда намороженного на теплообменной поверхности открытого теплообменного аппарата. Медный витой испаритель-теплообменник в емкости чиллера обеспечивает эффективный процесс обмена тепла между фреоном и водой. Вот некоторые из преимуществ и недостатков использования такого теплообменника: Преимущества:

На фото емкость с медным витым испарителем

Принципиальные схемы промышленных чиллеровЧиллер с конденсатором воздушного охлаждения и системой зимнего пуска На фото схема чиллер с выносным воздушным конденсатором и зимним пуском

Состав

Горит авария низкое давления фреона в чиллере. Компрессор не работает. Какие могут быть причины этой аварии?Аварийная сигнализация о низком давлении фреона в чиллере может быть вызвана несколькими причинами. Вот наиболее распространенные из них:

Горит лампа высокое давления фреона в чиллере. Чиллер не запускается. Какие могут быть причины этой аварии?Если в чиллере загорается лампа высокого давления фреона и чиллер не запускается, это может быть признаком одной или нескольких проблем в системе. Вот некоторые возможные причины:

Горит лампа нет протока в чиллере. Сработало реле протока. Чиллер не запускается. Какие могут быть причины этой аварии?Если горит лампа, указывающая на отсутствие протока в чиллере, и сработало реле протока, это означает, что система обнаружила недостаточный или полностью прекращенный поток охлаждающей жидкости через чиллер. Вот некоторые возможные причины:

Горит лампа авария компрессора в чиллере. Чиллер не запускается. Какие могут быть причины этой аварии?Если на чиллере загорается лампа «авария компрессора», это может указывать на ряд потенциальных проблем. Вот некоторые из возможных причин, по которым компрессор может не запускаться:Перегрев компрессора:

Основные неисправности у чиллера с воздушным конденсатором и гидромодулемЧиллеры с воздушным конденсатором и гидромодулем могут столкнуться с различными неисправностями, которые могут влиять на их эффективность и надежность. Вот некоторые из наиболее распространенных неисправностей:Неисправности компрессора:

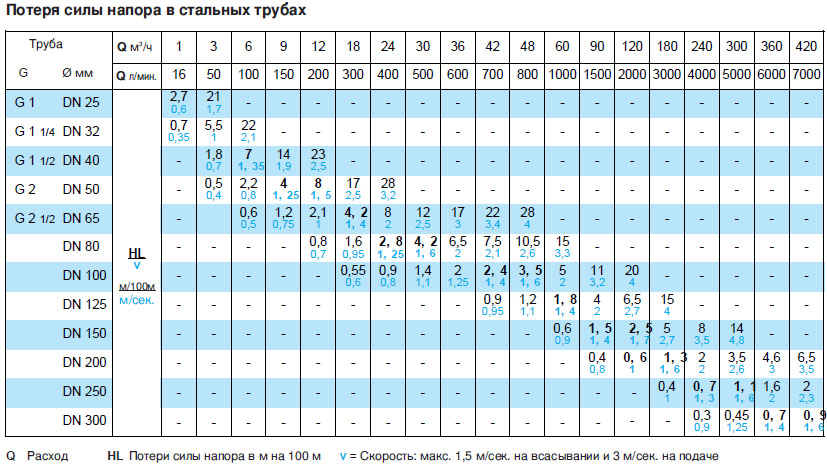

Потеря силы напора с стальных трубах На фото таблица с потерей давления в трубах в зависимости от расстояния

Методика подбора

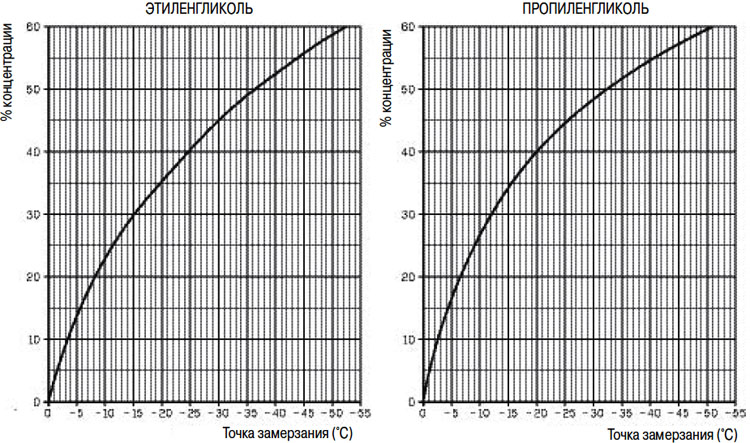

На фото температура замерзания жидкости в зависимости от концентрации

На фото график температуры замерзания жидкости в зависимости от концентрации

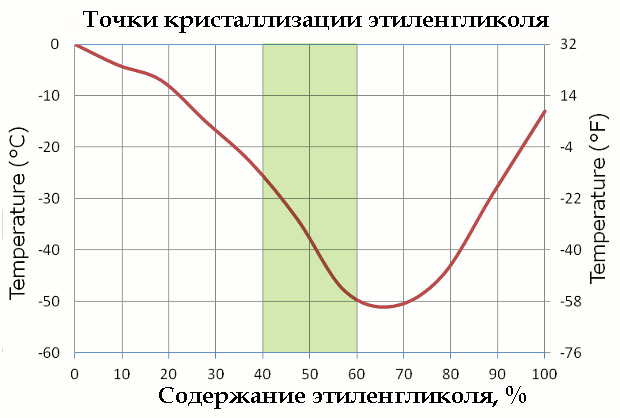

>На фото график начала температуры кристаллизации этиленгликоля в зависимости от концентрации

|

| << Модульный чиллер от производителя | Чиллер купить от производителя для охлаждения воды >> |

|---|

|

|

Умные рассылки СМС, Ватсап, Телеграм и VOICE от https://zazumedia.ru/. | спа в калининграде | спа светлогорск

"Комментарии"

Может быть прокладка между чиллером и водой быть плохая, наймите специалиста если сами не разбираетесь. За бесплатно вам никто обьяснять про ваш чиллер ничего не будет. Только лишь самообучение вам поможет

Холодильный агент:

Аммиачные чиллеры используют аммиак (NH3) в качестве холодильного агента.

Фреоновые чиллеры используют различные типы фреонов (R-22, R-134a, R-410A и др.).

Экологическое воздействие:

Аммиак не разрушает озоновый слой и имеет нулевой потенциал глобального потепления (GWP), но токсичен и может быть взрывоопасен.

Фреоны могут быть озоноразрушающи ми (например, R-22) и обладают высоким потенциалом глобального потепления, хотя более новые фреоны имеют меньший GWP.

Эффективность:

Аммиачные системы обычно более энергоэффективн ы, особенно на больших промышленных объектах.

Фреоновые системы имеют более широкий диапазон применения и могут быть эффективны в меньших масштабах.

Безопасность:

Аммиак требует специальных мер предосторожност и из-за своей токсичности и взрывоопасности.

Фреоны менее опасны в плане токсичности, но могут требовать осторожности при утечках из-за вреда для окружающей среды.

Стоимость и обслуживание:

Аммиачные системы часто дороже в установке и требуют специализирован ного обслуживания.

Фреоновые системы проще в установке и обслуживании, но могут быть более дорогими в эксплуатации из-за высоких цен на фреоны.